10.5 Выбор и расчет элементов крепления

10.5.1 В зависимости от конфигурации, параметров груза, характера возможных его перемещений и других факторов крепление груза осуществляется растяжками, обвязками, упорными и распорными брусками, ложементами и другими средствами крепления (таблица 19).

10.5.2 Продольное ΔFпр и поперечное ΔFп усилия, которые должны воспринимать средства крепления, определяют по формулам:

ΔFпр = Fпр - Fтрпр , тс; (30)

ΔFп = n ( Fп + Wп ) - Fтрп , тс; (31)

где n – коэффициент, значения которого принимается:

– n = 1,0 при разработке СТУ и МТУ;

– n =1,25 при разработке НТУ.

Wп рассчитывается по формуле (10); Fтрпр и Fтрп – в соответствии с 10.3 настоящей главы.

Эти усилия могут восприниматься как одним, так и несколькими видами крепления:

ΔFпр = ΔFпрр + ΔFпрб + ΔFпроб , (32)

ΔFп = ΔFпр + ΔFпб + ΔFпоб , (33)

где ΔFпрр , ΔFпр , ΔFпрб , ΔFпб , ΔFпроб , ΔFпоб – части продольного или поперечного усилия, воспринимаемые соответственно растяжками, брусками, обвязками и др.

Для крепления грузов от продольного смещения предпочтительно применять средства крепления одного типа.

Таблица 19-Рекомендации по выбору элементов и средств крепления различных грузов

| Грузы |

Возможные |

Рекомендуемые элементы и средства крепления |

|

Штучные с плоскими опорами |

Поступательные продольные и поперечные перемещения |

Упорные, распорные бруски; растяжки, обвязки. |

|

Опрокидывание продольное, поперечное |

Растяжки, обвязки; упорные бруски; кассеты, каркасы, пирамиды и пр. |

|

| С плоскими опорами, размещаемые штабелями |

Поступательные продольные и поперечные перемещения всего штабеля или отдельных единиц |

Упорные, распорные бруски; увязки, растяжки, обвязки; щиты ограждения; стойки; кассеты. |

| Длинномерные |

Продольные и поперечные поступательные перемещения |

Растяжки, обвязки; турникетные опоры, стойки |

|

Поперечное опрокидывание |

Обвязки, растяжки; подкосы, упорные бруски; ложементы. |

|

| Цилиндрической формы, размещаемые на образующую |

Продольное (поперечное) поступательное перемещение |

Упорные, распорные бруски; растяжки, обвязки. |

|

Перекатывание поперек (вдоль) вагона |

Упорные бруски, ложементы; обвязки, растяжки. |

|

| На колесном ходу |

Перекатывание вдоль (поперёк) вагона |

Упорные бруски; растяжки; многооборотные колесные упоры (башмаки) |

|

Продольное, поперечное поступательное перемещение |

Упорные, распорные бруски; растяжки |

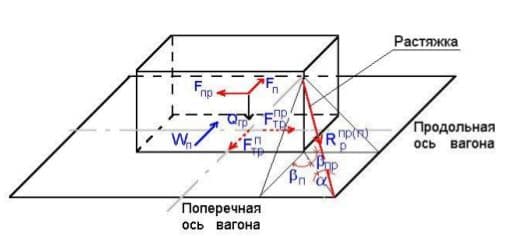

10.5.3 При закреплении груза растяжками (рисунок 35)

Рисунок 35-Расчетная схема продольных и поперечных усилий в растяжке

величину возникающих в растяжках усилий (с учетом увеличения сил трения от вертикальных составляющих определяют по формулам):

– от сил, действующих в продольном направлении:

ΔFпр

Rрпр = —————————————––––, тс (34)

Σ(nрпрi ( μ sin αi + cos αi cos βпр i ))

– от сил, действующих в поперечном направлении:

ΔFп

Rрп = ————————————––––, тс (35)

Σ(nрпi ( μ sin αi + cos αi cos βп i ))

где: Rрпр , Rрп - усилия в растяжке;

nрпрi , nрпi- количество растяжек, работающих одновременно в одном направлении, расположенных под одинаковыми углами αi , βпрi , βпi ;

αi - угол наклона i-той растяжки к полу вагона;

βпрi , βпi – углы между проекцией i-той растяжки на пол вагона и, соответственно, продольной, поперечной плоскостями симметрии вагона;

μ – коэффициент трения между контактирующими поверхностями груза и вагона (подкладок).

В случае, когда растяжки используются для закрепления груза одновременно от смещения и опрокидывания, растяжки должны рассчитываться по суммарным усилиям (Rрпр + Rпро ) и (Rрп + Rпо ).

Количество нитей в растяжке или ее сечение определяется по большему усилию (Rрпр + Rпро ) или (Rрп + Rпо ) в соответствии с таблицами 20 и 21 настоящей главы.

Таблица 20-Допускаемые растягивающие нагрузки (кгс) на проволочные элементы крепления в зависимости от диаметра проволоки и числа нитей

| Число нитей в растяжке (обвязке) |

Диаметр проволоки, мм |

|||||||||

| 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,3 | 6,5 | 7,0 | 7,5 | 8,0 | |

|

2 3 4 5 6 7 8 |

270 |

350 |

430 |

530 |

620 |

680 |

730 |

850 |

970 |

1100 |

|

Примечание - В числителе приведены значения для способов крепления по НТУ, в знаменателе - |

||||||||||

В случае, когда для крепления груза в каком-либо направлении используются проволочные растяжки, отличающиеся по длине более чем в два раза, расчет параметров растяжек следует производить по уточненной методике (приложение No 8 к настоящей главе).

10.5.4 Площадь сечения растяжек и обвязок, за исключением проволочных, определяют по формуле:

R

S = ——— , см2 (36)

[ σ]

где R, кгс – нагрузка на растяжку, обвязку; [σ] - допускаемое напряжение при растяжении, значение которого принимают в зависимости от марки стали по таблице 21.

Таблица 21-Допускаемые напряжения стальных элементов крепления по видам деформации

|

Виды деформации |

Марка стали (ГОСТ 380-71, |

Допускаемые напряжения, |

|

Растяжение |

Ст. 3 и сталь20 |

1650 |

|

Сталь 30 |

1850 | |

| Изгиб |

Ст. 3 и сталь 20 |

1650 |

|

Ст. 5 и сталь 30 |

1850 | |

| Срез |

Ст. 3 и сталь 20 |

1200 |

| Смятение |

Ст. 3 и сталь 20 |

2500 |

|

Растяжение для болтов |

Ст. 3 и сталь 20 |

1400 |

10.5.5 При закреплении груза (за исключением грузов цилиндрической формы) от смещения деревянными брусками количество гвоздей для крепления каждого бруска к полу вагона определяют по формулам:

– от продольного смещения

ΔFпр

nгв = ————; (37)

nбпр Rгв

– от поперечного смещения

ΔFп

nгв = ————; (38)

nбп Rгв

где nбпр , nбп - количество упорных брусков, одновременно работающих в одном направлении; Rгв , кгс – допускаемое усилие на один гвоздь (принимается по таблице 22).

Таблица 22 - Допускаемые усилия на гвозди

|

Диаметр гвоздя, мм |

Длина гвоздя, мм |

Допускаемое усилие, кгс |

| 5,0 | 120-150 | 75 |

| 6,0 | 150-200 | 108 |

| 8,0 | 250 | 192 |

10.5.6 При закреплении груза от продольного и поперечного смещения обвязками усилие в одной обвязке определяют по формулам:

– от продольного смещения

ΔFпр

Rобпр = ——————, тс (39)

2 nоб μ sin α

– от поперечного смещения

ΔFп

Rобп = ——————, тс (40)

2 nоб μ sin α

где nоб - количество обвязок.

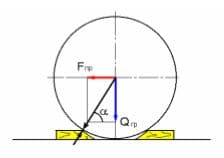

10.5.7 При закреплении груза цилиндрической формы и грузов на колесном ходу от перекатывания только упорными брусками (рисунок 36)

Рисунок 36- Крепление груза от перекатывания упорными брусками

необходимая высота упорных брусков определяется по формулам:

– от перекатывания вдоль вагона

D 1

hупр = ––– ( 1 - ——————— ) , мм, (41)

2 √1 + (1,25 апр)2

– от перекатывания поперек вагона

D 1

hуп = –– (1 - ———— ), мм, (42)

2 √1 + ε2

ап + W/Qгр

ε = —————, (43)

0,8 - ав

где D - диаметр круга катания груза, мм; 1,25 - коэффициент запаса устойчивости при перекатывании груза.

Число гвоздей для крепления одного упорного бруска определяют по формулам:

– от перекатывания вдоль вагона

Fпр (1 - μ1 tg α)

nгвпр = ————————, шт., (44)

nбпр Rгв

– от перекатывания поперек вагона

(Fп + W) (1 - μ1 tg α)

nгвп = —————————— , шт. (45)

nбп Rгв

где μ1 - коэффициент трения скольжения между упорным бруском и опорной поверхностью (полом вагона или подкладкой), к которой он прикреплен.

Округление значений nгвпр и nгвп производят до ближайшего целого большего числа.

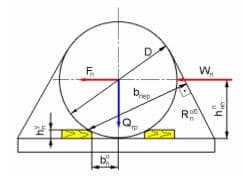

10.5.8 В случае, когда крепление цилиндрического груза от перекатывания только упорными брусками невозможно либо нецелесообразно по технологическим причинам, допускается наряду с брусками применение обвязок или растяжек (рисунок 37).

Рисунок 37- Крепление цилиндрического груза от перекатывания упорными брусками и проволочными обвязками

В этом случае высота упорных брусков должна составлять:

– для крепления от перекатывания в продольном направлении – не менее 0,1 D;

– для крепления от перекатывания в поперечном направлении – не менее 0,05 D.

Число гвоздей для закрепления одного упорного бруска определяют по формулам 44 и 45.

Усилие в обвязке (растяжке) определяют по формулам:

– для крепления в продольном направлении

1,25Fпр (D/2 - hуп) - Qгр bпо

Rпроб = ———————————— , тс (46)

nобп bпер

– для крепления в поперечном направлении

1,25[Fп (D/2 - hуп) + Wп (hнпп - hуп)] - Qгр bпо

Rпоб = ———————————————————————— , тс (47)

nобп bпер

где nобпр, nобп – число обвязок; D - диаметр круга катания груза, мм.

10.5.9 Расчет на изгиб, сжатие и смятие деревянных элементов крепления производят по формулам:

– напряжения изгиба:

М

σи = ———, кгс/см2 (48)

W

– напряжения смятия:

F

σс = ——, кгс/см2 (49)

Sо

где М -изгибающий момент, кгс*см;

W = bh2 /6 -момент сопротивления изгибу бруска прямоугольного сечения, см3;

b - ширина бруска, см;

h - высота бруска, см;

F - нагрузка сжатия (смятия), действующая на деталь крепления, кгс;

Sо - суммарная площадь деталей, см2, на которую действует нагрузка F. Нагрузка F определяется для упорных и распорных брусков по формулам (30) и (31), а для подкладок и прокладок - по формуле:

F = (Qгр + Fв +2n Rnp sin α), (50)

где n - количество обвязок или пар растяжек, удерживающих груз от смещения и перекатывания и одновременно работающих в одном направлении.

Напряжения изгиба и смятия, рассчитанные по фомулам (48) и (49), не должны превышать допускаемых напряжений для ели, сосны (за исключением указанных в таблице 24), которые приведены в таблице 23.

Таблица 23-Максимальные допускаемые напряжения для ели, сосны

|

Вид нагружения |

Допускаемые значения напряжений, |

|

|

съемные детали |

детали вагонов | |

| Изгиб | 120 | 85 |

|

Растяжение вдоль волокон |

85 | 60 |

|

Сжатие и смятие вдоль волокон |

120 | 85 |

|

Сжатие и смятие поперек волокон |

18 | 12 |

|

Смятие поперек волокон местное (на участке поверхности детали) на расстоянии не менее 100 мм от торца |

30 | 20 |

|

Смятие местное под шайбами поперек волокон |

40 | - |

|

Срез поперек волокон |

55 | 40 |

|

Скалывание в лобовых врубках: |

12 6 |

- - |

|

Скалывание вдоль волокон в щековых врубках в сопряжениях деталей под углом: |

6 4 |

- - |

|

Примечания |

||

При использовании древесины пород, отличающихся от указанных в таблице 23, допускаемые значения напряжений, приведенные в таблице 23, необходимо умножить на соответствующий поправочный коэффициент (таблица 24).

Таблица 24-Поправочные коэффициенты для различных пород древесины

|

Порода древесины |

Поправочный коэффициент для видов нагрузки |

||

|

Растяжение, изгиб, сжатие, смятие вдоль волокон |

Сжатие и смятие поперек волокон |

Скалывание |

|

|

Лиственница |

1,2 | 1,2 | 1,0 |

|

Сосна якутская, пихта кавказская, кедр |

0,9 | 0,9 | 0,9 |

| Сосна и ель Кольского полуострова, пихта | 0,8 | 0,8 | 0,8 |

| Дуб, ясень, граб, клен, акация белая | 1,3 | 2,0 | 1,6 |

| Береза, бук, ясень дальневосточный | 1,1 | 1,6 | 1,3 |

10.6 Допускаемые нагрузки на элементы конструкции вагонов, используемые для крепления грузов

10.6.1 Максимальные допускаемые нагрузки на детали и узлы платформ, используемые для крепления грузов, приведены в таблице 25.

Таблица 25 - Максимальные допускаемые нагрузки на детали и узлы платформ

|

Детали и узлы платформ |

Допускаемые нагрузки, тс |

|

Стоечная скоба: |

2,5 5,0 |

|

Опорный кронштейн с торца платформы при передаче нагрузки от растяжки под углом: |

6,5 9,1 10,0 14,2 |

|

Увязочное устройство внутри платформы |

7,5 |

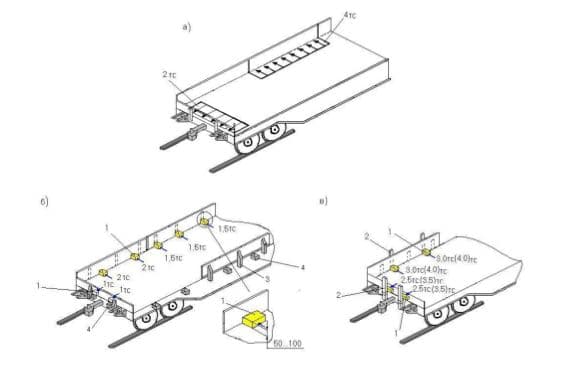

10.6.2 При креплении грузов на платформах распорными брусками, передающими нагрузки на борта платформы, расположение брусков должно соответствовать схемам, приведенным на рисунке 38.

Количество брусков должно быть: установленных напротив стоечных скоб – не более двух, напротив клиновых запоров – не более трех на каждую секцию борта.

Высота брусков должна составлять от 50 до 100 мм включительно. Максимальные допускаемые нагрузки на борта платформ приведены в таблице 26. При подкреплении секций боковых бортов двумя стойками, верхние концы которых увязаны с противоположных сторон проволокой диаметром не менее чем 6 мм в четыре нити, допускаемая нагрузка на борта может быть увеличена в два раза по сравнению с указанной в таблице 26.

Рисунок 38 - Схемы нагружения бортов платформ

1 – упорный брусок; 2 – короткая стойка из дерева или металла; 3 – клиновой запор; 4 –стоечная скоба

Таблица 26 - Максимальные допускаемые нагрузки на борта платформ

|

Конструкция |

Допускаемая нагрузка, тс |

||||

|

равномерно |

от одного бруска высотой 50...100 мм, |

||||

| клинового запора секции борта, не подкреплённого стойками (рисунок 396) |

стоечной скобы борта |

||||

| не подкрепленной стойками (рисунок 39б) | подкрепленный деревянными стойками(рисунок 39в) | подкрепленный металлическими стойками (рисунок39в) | |||

|

Боковой с |

4,0 | 1,5 | 2,0 | 3,0 | 4,0 |

|

Торцовый с клиновыми запорами |

2,0 | - | 1,0 | 2,5 | 3,5 |

|

Боковой с вертикальными |

1,0 | - | 0,5 | 0,75 | 1,75 |

|

Торцовый с закидками (постройки до 1964 г) |

2,0 | - | 1,0 | 2,15 | 3,0 |

10.6.3 Максимальные допускаемые нагрузки на элементы кузова и увязочные устройства полувагонов

приведены в таблицах 27 и 28.

Таблица 27-Максимальные допускаемые нагрузки на элементы кузова полувагонов

|

Вид нагрузки на элемент вагона |

Величина нагрузки (тс) для полувагонов постройки |

|

|

до 1974 года |

после 1974 года |

|

|

1 Торцевые двери |

- - - |

44,7 29,9 14,2 |

|

2 Торцевая стена |

- - - |

57,8 43,9 40 |

|

3 Торцевой порожек |

41,8 | 43,7 |

|

4 Угловая стойка |

22 18,2 - 16,5 |

23 18,9 9,5 17,2 |

|

5 Сосредоточенные поперечные усилия распора |

- - - - - - |

63,5 7,9 4,6 16,2 2,0 1,2 |

|

6 Изгибающий момент в основании стоек кузова от воздействия поперечных нагрузок, тс.м: |

- - - |

9,5 2,4 2,4 |

Таблица 28 - Допускаемые нагрузки на увязочные устройства полувагонов

|

Увязочное устройство |

Величина нагрузки, тс, для полувагонов постройки |

|

|

до 1974 года |

после 1974 года |

|

|

Верхнее (наружное, внутреннее) |

1,5 |

2,5 |

|

Примечание – Одновременное нагрузка на верхнее и среднее устройств одной стойки не допускается. |

||

10.6.4 Допускаемые напряжения в сварном шве, выполненном ручной электросваркой с применением электродов Э42 и при автоматической сварке принимают равными: при растяжении, сжатии и изгибе 1550 кгс/см2, при срезе 950 кгс/см2.