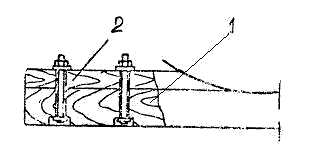

2.3.3 На каждую подкладку вплотную к грузу с обеих сторон и к продольным бортам платформ укладывают боковые упорные бруски шириной не менее 200 мм (рисунок 6).

Рисунок 6

1- подкладка; 2- упорный брусок

Каждый упорный брусок закрепляют к подкладке двумя шпильками (болтами) М14-20 или восемью гвоздями длиной, превышающей высоту брусков и подкладки на 50 мм. Такие бруски в местах контактирования с грузом должны иметь выемку, соответствующую очертанию поверхности груза.

Высота брусков в зависимости от диаметра груза приведена в таблица 2.

Таблица 2

|

Диаметр груза, мм |

Высота брусков, мм |

Диаметр груза, мм |

Высота брусков, мм |

|

1000 – 1600 |

50 |

2001 - 2400 |

80 |

|

1601 – 1800 |

60 |

2401 - 2600 |

90 |

|

1801 – 2000 |

70 |

2601 - 3200 |

100 |

2.3.4 Груз закрепляют не менее чем тремя обвязками 3 (рисунок 4) из полосовой стали с винтовыми натяжными устройствами, сечение каждого элемента которых должно быть не менее сечения полосы в обвязке. Обвязки располагают равномерно по длине груза.

Вместо обвязки из полосовой стали, могут применяться обвязки из проволоки диаметром 6 мм. Характеристика крепления в зависимости от массы груза приведены в таблице 3.

Таблица 3

|

Масса груза, Т |

Число Обвязок |

Сечение полосовых обвязок не менее, мм |

Число нитей проволоки в обвязке |

|

До 5 |

3 |

4х30 |

4 |

|

5,0 – 10,0 |

3 |

4х40 |

6 |

|

10,1 – 15,0 |

4 |

4х40 |

6 |

|

15,1 – 20,0 |

5 |

4х40 |

6 |

|

20,1 – 25,0 |

5 |

6х60 |

8 |

|

25,1 – 30,0 |

5 |

6х60 |

8 |

Расстояние от обвязки до торца груза должно быть не менее половины диаметра груза.

Кроме обвязок груз закрепляют четырьмя растяжками 1 из проволоки диаметром 6 мм в четыре нити при массе груза до 10 тонн, в шесть нитей при массе груза от 10,1 до 20 тонн и в восемь нитей при массе груза от 20,1 до 30 тонн (рисунок 4).

Обвязки, а также растяжки закрепляют только за стоечные скобы, не допуская опирания их на борт, а у платформ постройки после 1971 года за внутренние увязочные устройства, расположенные вдоль продольных бортов. При этом должны выполняться требования обеспечения сохранности бортов платформ от повреждения предусмотренные в главе 1настоящих ТУ.

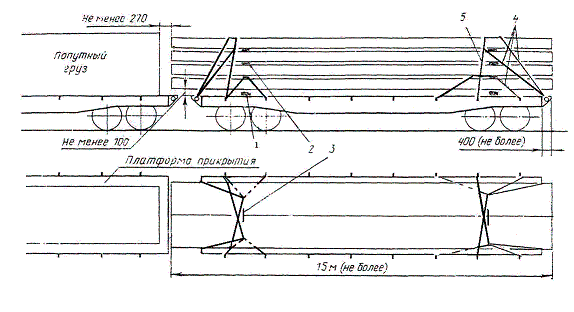

2.4 Размещение и крепление железобетонных двухветвевых колонн длиной до 15000 мм включительно.

Груз размещают на сцепе из двух платформ в два ряда по ширине и до пяти ярусов по высоте погрузки в зависимости от длины и веса колонн (рисунок 7).

Рисунок 7

-

подкладка; 2- прокладка; 3- увязка; 4, 5 - растяжка;

Высота груза над полом платформы не должна превышать 2900 и 3000 мм при суммарной ширине двух колонн соответственно 2800 и 2600 мм и совмещении в одной вертикальной плоскости внутренних кромок каждой колонны и продольной оси платформы

Общая масса колонн должна быть не более 65 тонн. При этом общий центр тяжести груза должен находиться на расстоянии не более 150 мм от середины платформы в сторону свеса.

Погрузку колонн шириной до 1300 мм включительно производят на платформу с закрытыми продольными бортами. При ширине колонн 1400 мм продольные борта платформы должны быть опущены и закреплены согласно требованиям главы 1 настоящих ТУ.

Колонны нижнего яруса грузят на две поперечные подкладки 1 (рисунок 7) сечением не менее 200х200 мм, укладываемые над шкворневыми балками платформы. Колонны каждого следующего яруса располагают на двух поперечных прокладках 2 сечением не менее 100х200 мм.

В каждом ярусе колонны скрепляют между собой за монтажные петли поперечными увязками 3 из проволоки диаметром 6 мм в четыре нити.

Колонны нижнего яруса закрепляют в продольном направлении четырьмя парами продольных растяжек 4 из проволоки 6 мм в восемь нитей каждая, а верхнего и второго сверху ярусов - в каждом направлении двумя парами таких же растяжек.

Продольные растяжки, в зависимости от длины колонн и расположения на них монтажных петель, закрепляют за опорные кронштейны с торцевой стороны платформы и за боковые стоечные скобы.

Дополнительно колонны верхнего яруса закрепляют двумя парами поперечных растяжек 5 из проволоки 6 мм в четыре нити каждая за ближайшие боковые стоечные скобы.

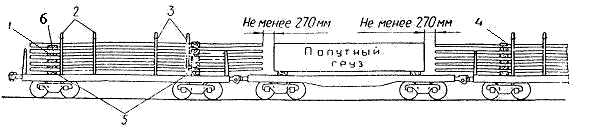

2.5 Размещение и крепление конических опор контактной сети длиной 12800 -13600 мм включительно.

Опоры размещают на сцепе их двух полувагонов и размещенной между ними одной промежуточной платформы прикрытия (рисунок 8).

Рисунок 8

1-прокладка; 2-боковые стойки; 3-верхнее скрепление стоек; 4- брусок;

5-подкладка, 6 - клин

2.5.1 Опоры грузят в каждый полувагон в пять ярусов по высоте и в пять рядов по ширине. В штабеле все опоры размещают основаниями в сторону закрытых торцовых дверей.

Каждый штабель ограждают четырьмя парами боковых стоек 2. Противоположные стойки скрепляют между собой проволокой диаметром 6 мм в две нити.

2.5.2 Первый ярус опор укладывают на две подкладки 5, которые размещают над шкворневыми балками полувагона. Последующие ярусы опор разделяют между собой прокладками 1.

Толщина подкладок и прокладок, на которых размещают основания опор, должна быть не менее 40 мм, а толщина подкладок и прокладок, на которые укладывают вершины опор - не менее 250 мм.

2.5.3 Основания двух опор пятого яруса, расположенных у боковых стоек, укрепляют с наружных сторон клиньями 6 (рисунок 8) толщиной 40 мм, каждый из которых прибивают к прокладке тремя гвоздями длиной 100 - 120 мм.

Над прокладками со стороны вершин на опоры укладывают по одному поперечному бруску 4 (рисунок 8) сечением не менее 100х200 мм, который в четырех местах между опорами скрепляют с прокладкой проволокой диаметром 6 мм в две нити.

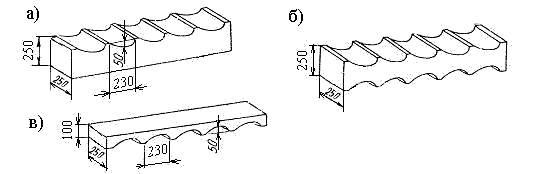

2.5.4 На утолщенных подкладках (рисунок 9а), прокладках (рисунок 9б) и верхнем поперечном бруске (рисунок 9в) в местах их соприкосновения с опорами делают выемки глубиной до 50 мм.

Рисунок 9

а- подкладка; б- прокладка; в- брусок

Подкладка и прокладка (рисунок 9а и 9б) могут быть изготовлены из бруска 1 сечением не менее 150х200 мм и длиной 2870 мм (в том числе с необрезными боковыми кромками) и упорных клиньев 2 сечением не менее 50х200 мм (рисунок10).

Верхний поперечный брусок (рисунок 9в) может быть изготовлен из бруска 3 сечением не менее 50х200 мм и длиной 2800 мм и упорных клиньев 2 сечением не менее 50х200 мм (рисунок 10).

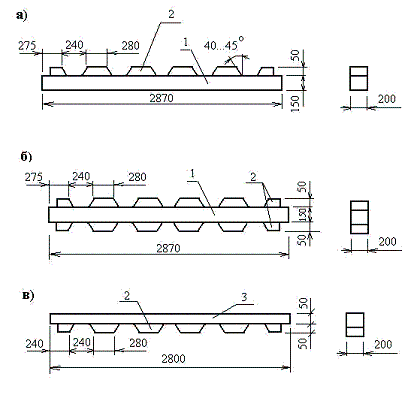

Рисунок 10

а - подкладка; б - прокладка; в - поперечный брусок

1, 3 – брусок; 2 - клин

Упорные клинья 2 закрепляют к бруску 1 (рисунок 10) гвоздями длиной 120 мм и диаметром 5 мм (по 4 гвоздя в каждый клин). Гвозди следует забивать в предварительно просверленные в упорных клиньях отверстия диаметром не более 5 мм. Отверстия должны располагаться на расстоянии не менее 50 мм от краев верхней плоскости упорного клина. Допускается использование бруса 1 составного по толщине из двух частей, при этом минимальная толщина одной из частей должна быть 50 мм. Составные части бруса соединяют между собой 20-ю гвоздями длиной 150 мм и диаметром 6 мм. Гвозди забивают в отверстия, предварительно просверленные в составной части имеющей меньшую толщину.

Каждый упорный клин 2 закрепляют к бруску 3 четырьмя гвоздями длиной 100 мм и диаметром 5 мм, с предварительным сверлением отверстий под гвозди.